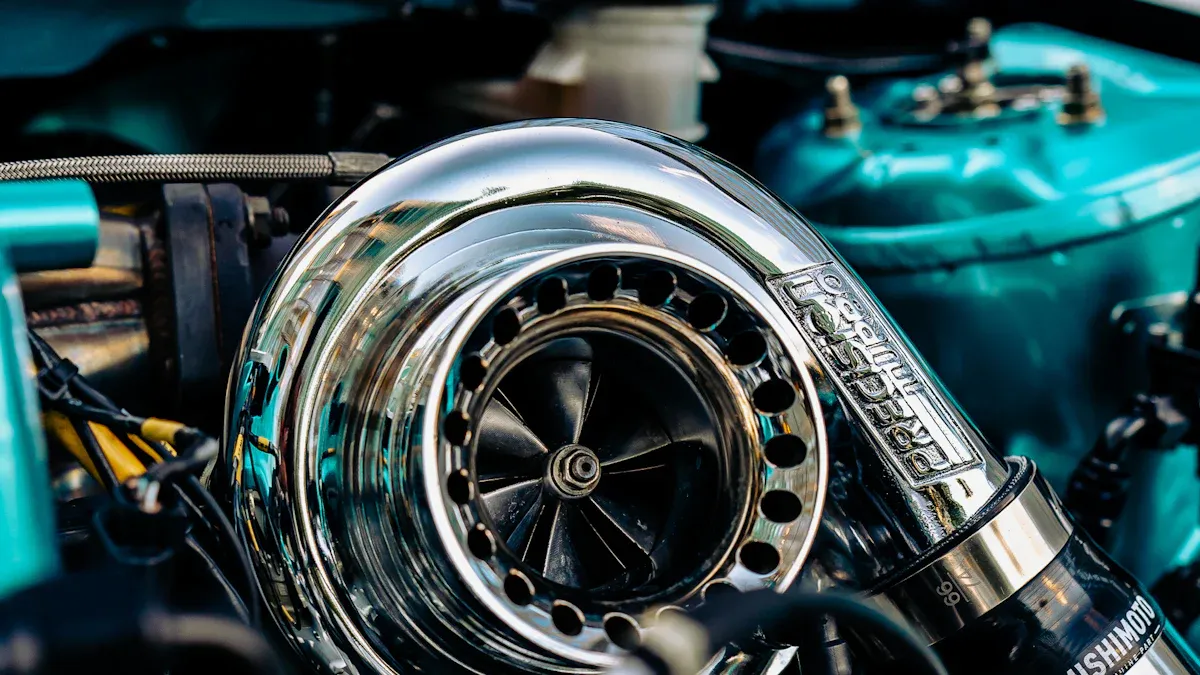

I condotti del turbocompressore svolgono un ruolo fondamentale nel massimizzare le prestazioni del motore. Convogliando in modo efficiente l'aria compressa, questi componenti contribuiscono a fornire più potenza e una risposta più precisa all'acceleratore. Recenti ricerche nel settore automobilistico evidenziano che l'ottimizzazione dei componenti del sistema turbocompressore, come il design delle ruote, può aumentare l'efficienza di accoppiamento della turbina fino al 4,7%. Questo miglioramento consente ai motori di raggiungere una maggiore densità di potenza e una migliore efficienza nei consumi. Quando gli ingegneri selezionano il giustotubo del turbocompressore, supportano un flusso d'aria costante, un ritardo del turbo ridotto e una maggiore affidabilità per i motori moderni.

I tubi del turbocompressore di qualità contribuiscono a ridurre le dimensioni del motore e le emissioni, rendendoli essenziali per i veicoli ad alte prestazioni di oggi.

Punti chiave

- Tubi del turbocompressorearia compressa diretta al motore, aumentando l'ossigeno per una maggiore potenza ed efficienza.

- L'adozione di tubi lisci e di diametro maggiore riduce la resistenza al flusso d'aria, aumentando la potenza e la risposta dell'acceleratore.

- Materiali durevoli come l'acciaio inossidabile e l'alluminio migliorano la resistenza dei tubi, la resistenza al calore e l'affidabilità a lungo termine.

- I tubi più corti e dritti contribuiscono a ridurre il ritardo del turbo, erogando più rapidamente la pressione di sovralimentazione al motore.

- I tubi ben sigillati prevengono le perdite di potenza, proteggendo le parti del motore e mantenendo un'erogazione di potenza costante.

- Il flusso d'aria ottimizzato attraverso tubi di qualità favorisce una migliore combustione del carburante, migliorando il risparmio di carburante e riducendo le emissioni.

- L'ispezione e la pulizia regolari dei tubi del turbocompressore prevengono perdite e danni, garantendo prestazioni costanti del motore.

- I tubi aftermarket offrono notevoli miglioramenti delle prestazioni per motori elaborati o ad alta potenza, mentre i tubi OEM sono adatti alle configurazioni di serie.

Tubo del turbocompressore: cos'è e come funziona

Definizione e funzione principale

Ruolo nel flusso d'aria e nella distribuzione della spinta

A tubo del turbocompressoreSvolge un ruolo fondamentale nei sistemi a induzione forzata. Convoglia l'aria compressa dal compressore del turbocompressore al collettore di aspirazione del motore. Questo percorso garantisce che il motore riceva un apporto costante di aria ad alta pressione, aumentando la quantità di ossigeno disponibile per la combustione. Più ossigeno consente al motore di bruciare più carburante, con conseguente maggiore potenza e maggiore efficienza.

Un flusso d'aria efficiente attraverso il condotto del turbocompressore riduce la resistenza, aiutando il turbocompressore a erogare la spinta in modo rapido e costante. Questa progettazione supporta una risposta rapida dell'acceleratore e riduce al minimo il turbo lag, ovvero il ritardo tra la pressione dell'acceleratore e la percezione dell'aumento di potenza del motore.

Collegamento tra turbocompressore, intercooler e motore

I tubi del turbocompressore collegano diversi componenti chiave del sistema di sovralimentazione, tra cui il turbocompressore stesso, l'intercooler e il motore. Il sistema funziona come segue:

- Il turbocompressore comprime l'aria aspirata, aumentandone la pressione e la temperatura.

- Il tubo di sovralimentazione trasporta quest'aria calda e pressurizzata all'intercooler.

- L'intercooler raffredda l'aria, rendendola più densa e migliorando la combustione.

- Il tubo di sovralimentazione invia quindi l'aria compressa raffreddata al collettore di aspirazione del motore.

Altri componenti essenziali, come la valvola wastegate e la valvola di scarico, regolano la pressione di sovralimentazione e proteggono il sistema dai picchi di pressione. Le tubazioni devono resistere sia alle alte temperature che alle pressioni più elevate, garantendo un funzionamento affidabile anche in condizioni difficili.

Materiali e costruzione

Materiali comuni utilizzati

I produttori selezionano i materiali per i tubi del turbocompressore in base alla loro capacità di sopportare calore, pressione e sollecitazioni meccaniche. I materiali più comuni includono:

| Materiale | Proprietà chiave | Effetto sulle prestazioni del turbocompressore |

|---|---|---|

| Acciaio inossidabile | Resistente alla ruggine e alla corrosione, elevata resistenza, eccellente resistenza termica | Ideale per ambienti difficili e ad alta temperatura; garantisce durata e integrità strutturale sotto stress |

| Ghisa | Durevole, eccellente ritenzione del calore, conveniente | Mantiene elevate le temperature dei gas di scarico migliorando l'efficienza; resiste allo stress meccanico e ai cicli termici |

| Alluminio | Leggero, buona conduttività termica | Riduce il peso complessivo del sistema; favorisce la dissipazione del calore; adeguato per applicazioni ad alte prestazioni |

Ogni materiale offre vantaggi unici. L'acciaio inossidabile offre una durata eccezionale in ambienti ad alta temperatura. La ghisa trattiene il calore e resiste ai cicli termici, rendendola adatta ai componenti di scarico. La leggerezza dell'alluminio contribuisce a ridurre il peso del veicolo e migliora la dissipazione del calore.

Importanza della durabilità e della resistenza alla pressione

Durata e resistenza alla pressione sono fondamentali per i tubi del turbocompressore. Materiali di alta qualità prevengono guasti come cricche termiche, fatica e perdite. I tubi devono resistere a rapidi sbalzi di temperatura e pressioni di sovralimentazione elevate senza deformarsi o rompersi. La struttura rinforzata e le leghe resistenti al calore garantiscono prestazioni durature, anche in condizioni di guida estreme. Tubi del turbocompressore affidabili contribuiscono a mantenere un flusso d'aria costante, ridurre la contropressione e supportare prestazioni ottimali del motore nel tempo.

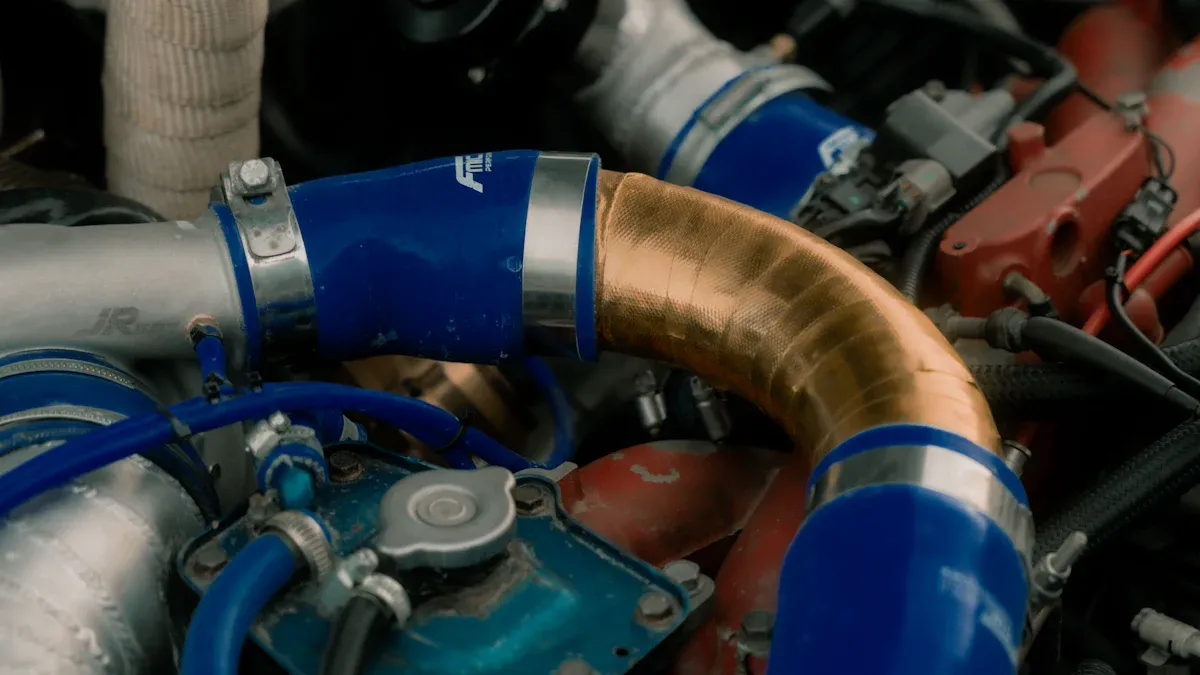

Miglioramento del tubo del turbocompressore e del flusso d'aria

Percorsi più fluidi e meno restrittivi

Riduzione della resistenza al flusso d'aria

Gli ingegneri progettano i moderni tubi dei turbocompressori per ridurre al minimo curve e restrizioni, creando un percorso diretto per l'aria compressa. I tubi di sovralimentazione di fabbrica spesso utilizzano materiali plastici e presentano percorsi stretti e irregolari. Queste caratteristiche causano perdite di pressione e trattengono il calore, riducendo l'efficienza del flusso d'aria turbocompresso. L'adozione di tubi in alluminio piegati a mandrino aumenta il diametro e la scorrevolezza del percorso. Questo miglioramento riduce le perdite di pressione e consente all'aria di muoversi più liberamente dal turbo all'intercooler e al collettore di aspirazione.

Tubi più lisci e meno restrittivi accelerano il flusso d'aria, migliorando la risposta dell'acceleratore e aumentando la potenza. Materiali durevoli come l'alluminio impediscono inoltre frequenti sostituzioni, garantendo prestazioni costanti nel tempo.

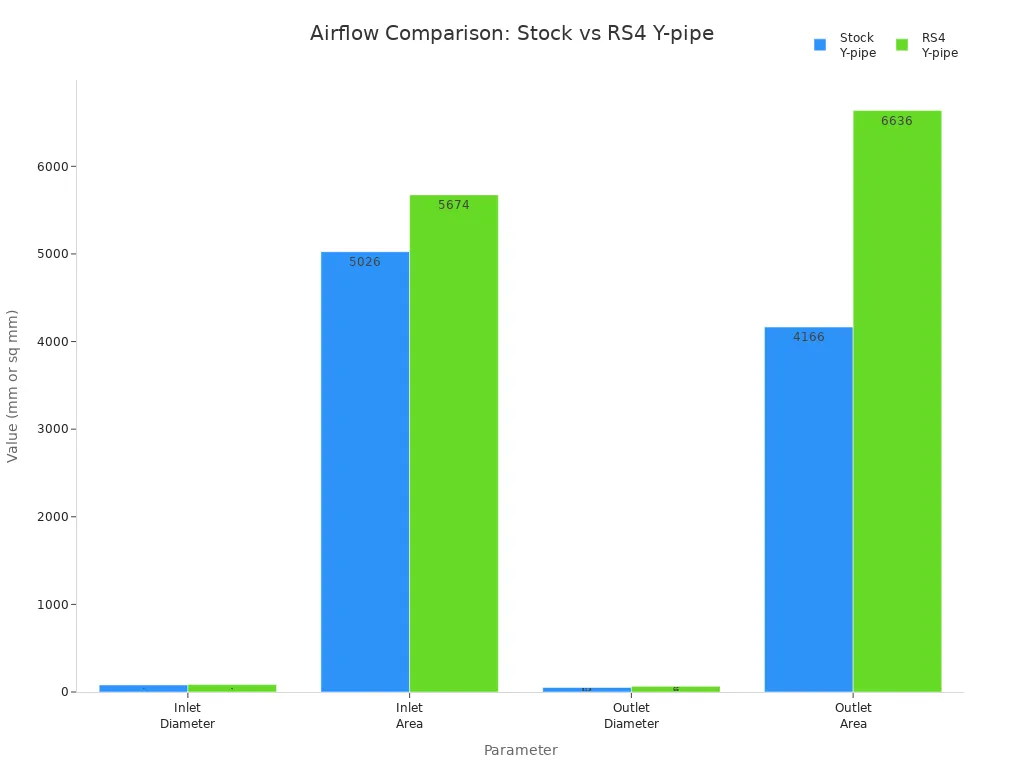

Esempio: aggiornamento dei tubi di scorta per un flusso migliore

I test al banco a flusso controllato evidenziano i vantaggi ditubi del turbocompressore ad alte prestazioniIl tubo a Y RS4, ad esempio, presenta un'area di ingresso e uscita più ampia rispetto al tubo a Y di serie. Questo design riduce le perdite di pressione fino a 0,5 psi a portate d'aria più elevate, il che è particolarmente importante per i veicoli con livelli di sovralimentazione più elevati. La tabella seguente confronta le caratteristiche del flusso d'aria dei tubi a Y di serie e di quelli RS4:

| Parametro | Tubo a Y di serie | Tubo a Y RS4 |

|---|---|---|

| Diametro di ingresso (mm) | 80 | 85 |

| Area della sezione trasversale di ingresso (mm²) | 5026 | 5674 |

| Diametro di uscita combinato (mm) | 51,5 (ogni presa) | 65 (ogni presa) |

| Area di uscita combinata (mm²) | 4166 (83% dell'ingresso) | 6636 (117% dell'ingresso) |

| Riduzione della perdita di pressione ad alto CFM | Linea di base | Fino a 0,5 psi in meno |

Massimizzazione dell'ossigeno per la combustione

Impatto sulla potenza del motore

Il design del condotto del turbocompressore influisce direttamente sulla quantità di ossigeno fornita al motore. I condotti di aspirazione di serie spesso limitano il flusso d'aria, limitando l'ossigeno disponibile per la combustione. I condotti potenziati possono aumentare il volume del flusso d'aria di circa il 50%, consentendo al turbocompressore di ruotare più velocemente e funzionare in modo più efficiente. Una maggiore quantità di aria ricca di ossigeno raggiunge il motore, consentendogli di bruciare più carburante e generare più potenza. Un corretto design del condotto garantisce un flusso d'aria fluido e senza restrizioni, migliorando sia la potenza ai bassi regimi che le prestazioni complessive del motore.

- La progettazione del tubo di ingresso del turbocompressore influenza il flusso d'aria e l'erogazione di ossigeno.

- I tubi di scarico restrittivi limitano le prestazioni.

- Tubi miglioratiaumentare il flusso d'aria e l'efficienza del turbo.

- Una maggiore quantità di ossigeno favorisce una maggiore combustione del carburante e una maggiore potenza erogata.

- Il design liscio del tubo migliora la risposta e la durata del motore.

Miglioramenti delle prestazioni nel mondo reale

I tubi di sovralimentazione in alluminio aftermarket hanno dimostrato miglioramenti significativi nei test reali. Ad esempio, un Bronco turbo da 2,3 litri ha mostrato un aumento del flusso d'aria fino al 9% sul lato caldo e quasi il 70% in più sul lato freddo dopo la sostituzione dei tubi di serie. Questi aggiornamenti hanno migliorato l'uniformità del flusso d'aria, la valvola del turbocompressore, la risposta dell'acceleratore e l'efficienza del motore. Gli utenti segnalano anche una migliore erogazione di potenza e un ritardo del turbo minimo, soprattutto quando si punta a livelli di potenza più elevati. I tubi di scarico ad alte prestazioni riducono ulteriormente le restrizioni, migliorando i tempi sul quarto di miglio di circa 0,2 secondi. Questi risultati confermano che l'aggiornamento dei tubi del turbocompressore porta a guadagni misurabili sia in termini di potenza che di guidabilità.

Tubo del turbocompressore e riduzione del ritardo del turbo

Erogazione di aria più rapida al motore

Percorso più breve e diretto

Il turbo lag si verifica quando c'è un ritardo tra la pressione dell'acceleratore e la percezione dell'aumento di potenza del motore. Gli ingegneri affrontano questo problema progettandotubi del turbocompressoreCon un percorso più breve e diretto. Un percorso diretto consente all'aria compressa di raggiungere più velocemente l'aspirazione del motore, riducendo il tempo impiegato dal turbocompressore per erogare la spinta. Questo approccio riduce al minimo la distanza che l'aria deve percorrere, aiutando il motore a rispondere più rapidamente agli input del conducente.

I moderni sistemi di tubazioni del turbocompressore incorporano diverse caratteristiche di progettazione avanzate per ottimizzare la portata d'aria:

- La progettazione precisa delle lunghezze e degli angoli dei tubi riduce le perdite di prestazioni creando percorsi di flusso efficienti.

- Le sofisticate configurazioni delle tubazioni aiutano a mantenere la pressione e la temperatura dell'aria, garantendo un trasferimento efficiente dell'aria compressa.

- La modellazione avanzata della fluidodinamica computazionale (CFD) consente agli ingegneri di ottimizzare il flusso d'aria e ridurre al minimo le cadute di pressione.

- Materiali specializzati per alte temperature e tecniche di fabbricazione precise mantengono l'integrità del sistema in condizioni di espansione termica, vibrazioni e stress meccanico.

- Le strategie di gestione termica, come la schermatura termica e l'uso di intercooler, aiutano a mantenere basse le temperature dell'aria e ad aumentare la densità dell'aria.

Queste innovazioni garantiscono che il tubo del turbocompressore eroghi aria in modo rapido ed efficiente, migliorando direttamente la reattività del motore.

Esempio: progettazione di tubi aftermarket

I produttori aftermarket spesso sviluppano tubi turbocompressori con percorsi ancora più corti e rettilinei rispetto ai sistemi installati in fabbrica. Questi progetti utilizzano curve a mandrino e diametri maggiori per ridurre ulteriormente le restrizioni. Ad esempio, alcuni kit di prestazioni sostituiscono più curve di fabbrica con un'unica curva liscia. Questa modifica riduce la turbolenza e la perdita di pressione, consentendo al turbocompressore di accelerare più rapidamente. Molti appassionati segnalano notevoli miglioramenti nella risposta dell'acceleratore e una riduzione del turbo lag dopo l'aggiornamento a queste soluzioni aftermarket.

Mantenimento di una pressione di sovralimentazione costante

Prevenire le cadute di pressione

Una pressione di sovralimentazione costante è essenziale per prestazioni ottimali del motore. I tubi del turbocompressore devono prevenire cadute di pressione che possono verificarsi a causa di perdite, collegamenti difettosi o curve strette. Gli ingegneri utilizzano materiali avanzati e tecniche di giunzione precise per creare guarnizioni ermetiche. Perfezionano inoltre la geometria dei tubi attraverso test di prototipazione e progettazione iterativa, garantendo perdite di pressione minime e massima densità dell'aria.

Risposta dell'acceleratore migliorata

Un ben progettatosistema di tubi del turbocompressoremantiene una pressione di sovralimentazione costante, che si traduce in una risposta più precisa dell'acceleratore. Il motore riceve un apporto costante di aria compressa, consentendogli di reagire istantaneamente ai comandi del conducente. Questo miglioramento non solo migliora l'accelerazione, ma rende anche il veicolo più reattivo e piacevole da guidare. Riducendo il ritardo del turbo e mantenendo la sovralimentazione, il tubo del turbocompressore svolge un ruolo cruciale nel garantire un'esperienza di guida fluida.

Tubo del turbocompressore ed efficienza del carburante

Miscela aria-carburante ottimizzata

Migliore efficienza di combustione

Gli ingegneri progettano moderni sistemi di turbocompressione per fornire aria più densa e fredda al motore. Riducendo la turbolenza e le restrizioni nel flusso d'aria, tubazioni di diametro maggiore e percorsi più fluidi consentono al turbocompressore di comprimere l'aria in modo più efficace. Questo processo aumenta il contenuto di ossigeno per unità di volume, il che si traduce in una miscela aria-carburante più ricca. Quando il motore riceve questa miscela ottimizzata, la combustione diventa più potente e completa. Il risultato è un aumento significativo sia della potenza che dell'efficienza del motore.

Il turbocompressore comprime l'aria di aspirazione, aumentandone la pressione e la densità. Quest'aria più densa trasporta più ossigeno nella camera di combustione. Con più ossigeno disponibile, il motore può bruciare il carburante in modo più completo, rilasciando maggiore energia a ogni ciclo. Questa combustione efficiente non solo aumenta la potenza erogata, ma migliora anche il risparmio di carburante e riduce le emissioni. I materiali resistenti al calore nei tubi flessibili del turbocompressore assicurano che l'aria compressa raggiunga il motore senza perdite o perdite, mantenendo una pressione di sovralimentazione ottimale e favorendo una combustione costante ed efficiente.

Nota: un'erogazione efficiente dell'aria favorisce una combustione più completa, che si traduce in una migliore efficienza del carburante e minori emissioni.

Esempio: Indennità di guida giornaliera

I conducenti sperimentano i vantaggi di miscele aria-carburante ottimizzate durante l'uso quotidiano. I veicoli dotati di tubazioni del turbocompressore migliorate spesso mostrano una migliore risposta dell'acceleratore e un'accelerazione più fluida. Questi miglioramenti fanno sì che il motore non debba lavorare così duramente per produrre la stessa quantità di potenza. Di conseguenza, il consumo di carburante diminuisce, soprattutto durante la guida in città, dove si verificano frequenti accelerazioni e decelerazioni. Molti conducenti segnalano che i loro veicoli risultano più reattivi e richiedono meno carburante per percorrere la stessa distanza dopo l'aggiornamento.tubi del turbocompressore.

Sistemi di supporto per la gestione del motore

Letture dei sensori migliorate

I motori moderni si basano su una rete di sensori per monitorare il flusso d'aria, la temperatura e la pressione. I condotti del turbocompressore di alta qualità contribuiscono a mantenere un flusso d'aria stabile e prevedibile, consentendo ai sensori di fornire dati accurati alla centralina elettronica (ECU). Quando la ECU riceve informazioni affidabili, può regolare l'iniezione di carburante e la fasatura dell'accensione con maggiore precisione. Questa precisione si traduce in un migliore controllo della combustione e in una maggiore efficienza del carburante.

| Tipo di sensore | Funzione | Vantaggio del flusso d'aria stabile |

|---|---|---|

| Flusso d'aria di massa (MAF) | Misura il volume dell'aria in entrata | Erogazione precisa del carburante |

| Pressione del collettore | Monitora la pressione di sovralimentazione | Prestazioni del motore costanti |

| Temperatura dell'aria di aspirazione | Tiene traccia della temperatura dell'aria | Fasatura di accensione ottimizzata |

Funzionamento più fluido del motore

Un flusso d'aria stabile e letture accurate dei sensori contribuiscono a un funzionamento più fluido del motore. La centralina può apportare regolazioni in tempo reale per mantenere il rapporto aria-carburante ideale, anche in condizioni di guida variabili. Questa adattabilità garantisce il funzionamento efficiente del motore, sia in autostrada che nel traffico a singhiozzo. Un funzionamento più fluido riduce lo sforzo del motore, prolunga la durata dei componenti e contribuisce a mantenere la massima efficienza nei consumi nel tempo.

Tubo del turbocompressore per livelli di sovralimentazione più elevati

Gestione della pressione aumentata

Materiali e costruzione più resistenti

I motori ad alte prestazioni richiedono spesso livelli di sovralimentazione più elevati, che sottopongono l'intero sistema di sovralimentazione a sollecitazioni significative. Gli ingegneri affrontano queste sfide selezionando materiali robusti e tecniche di costruzione avanzate. L'alluminio pressofuso e il silicone di alta qualità sono diventati le scelte preferite per i moderni aggiornamenti delle prestazioni. I tubi di sovralimentazione in alluminio pressofuso sostituiscono i fragili componenti in plastica, eliminando il rischio di crepe e guasti quando sottoposti a pressioni di sovralimentazione elevate. I tubi flessibili in silicone superano le prestazioni della gomma tradizionale resistendo sia al calore che alla pressione, garantendo un'affidabilità a lungo termine.

Gli adattatori lavorati a CNC sui raccordi del turbo e dell'acceleratore garantiscono un montaggio preciso e senza perdite. Gli adattatori dentellati fissano ulteriormente i tubi, impedendone lo scoppio durante le accelerazioni aggressive. Questi miglioramenti consentono al sistema di resistere alle intense sollecitazioni della guida ad alte prestazioni.

Esempio: aggiornamenti delle prestazioni

Molti kit aftermarket presentano questi miglioramenti. Ad esempio, unaggiornamento delle prestazioniPotrebbe includere un tubo di carica in alluminio pressofuso, raccordi in silicone e adattatori lavorati a CNC. Questi componenti lavorano insieme per creare un percorso continuo e ad alta resistenza per l'aria compressa. Le transizioni ottimizzate tra i tubi riducono la turbolenza e supportano portate d'aria più elevate. I conducenti che installano questi aggiornamenti spesso segnalano una maggiore stabilità di sovralimentazione e una migliore risposta dell'acceleratore, soprattutto quando spingono i loro motori oltre le specifiche di fabbrica.

Prevenire l'espansione e le perdite dei tubi

Mantenere una spinta costante

Le perdite di sovralimentazione rappresentano il punto di guasto più comune nei sistemi turbo ad alta pressione. Queste perdite si verificano spesso in corrispondenza di connessioni, giunti o morsetti. Quando si verifica una perdita, il turbo deve lavorare di più per mantenere la sovralimentazione desiderata, il che può portare a velocità eccessive e a un aumento della contropressione. Per prevenire questi problemi, gli ingegneri utilizzano diverse strategie:

- Sostituisci i tubi di plastica e gomma con tubi in alluminio pressofuso e silicone per una maggiore resistenza.

- Utilizzare adattatori lavorati a CNC per connessioni salde e affidabili.

- Installare adattatori seghettati per mantenere i tubi flessibili saldamente in posizione.

- Ottimizzare le transizioni dei tubi per ridurre al minimo le restrizioni del flusso e ridurre il rischio di perdite.

Anche l'ispezione di routine e la corretta installazione delle fascette svolgono un ruolo cruciale. Fascette deformate, sovradimensionate o allentate causano spesso perdite. Semplici regolazioni, come il riorientamento o il serraggio delle fascette, possono ripristinare la corretta tenuta e migliorare le prestazioni.

Protezione dei componenti del motore

Una pressione di sovralimentazione costante non solo migliora l'erogazione di potenza, ma protegge anche i componenti vitali del motore. In caso di perdite, l'aria fuoriesce tra il turbocompressore e il collettore di aspirazione. Anche piccole perdite costringono il turbocompressore a girare più velocemente, aumentando l'usura e il rischio di danni. Tra i punti di guasto più comuni rientrano giunti in silicone allentati e fascette non correttamente posizionate. I tecnici spesso utilizzano test di fumo o spruzzi di acqua saponata per rilevare rapidamente le perdite. Affrontare tempestivamente questi problemi contribuisce a mantenere l'affidabilità del motore e garantisce che il sistema turbo funzioni alla massima efficienza.

Affidabilità del tubo del turbocompressore e del motore

Riduzione dell'assorbimento di calore e dello stress meccanico

Utilizzo di materiali resistenti al calore

Gli ingegneri affrontano il problema dell'assorbimento di calore e delle sollecitazioni meccaniche nei motori ad alte prestazioni selezionando attentamente i materiali e ottimizzando la progettazione dei condotti. Spesso posizionano il turbocompressore lontano dal vano motore, talvolta montandolo nella parte posteriore del veicolo. Questa posizione espone i componenti del turbocompressore all'aria ambiente più fredda, contribuendo a dissipare il calore in modo più efficace. Le tubazioni estese aumentano la distanza dalle fonti di calore primarie, garantendo un migliore isolamento termico e riducendo le sollecitazioni termiche sui componenti critici.

Materiali specializzati e tecniche di isolamento avanzate svolgono un ruolo cruciale nel mantenimento dell'integrità strutturale. Acciaio inossidabile, ghisa e leghe avanzate resistono alle alte temperature e alla fatica meccanica. Gli ingegneri utilizzano anche la fluidodinamica computazionale (CFD) per ottimizzare il percorso dei tubi, assicurandosi che lunghezze, angoli e curve gestiscano l'espansione termica e le vibrazioni. Queste strategie, nel loro insieme, preservano l'affidabilità del sistema e proteggono i componenti del motore circostanti dal calore eccessivo.

Nota: temperature più basse sotto il cofano non solo salvaguardano il sistema turbo, ma migliorano anche la longevità e le prestazioni delle parti del motore vicine.

Esempio: Durata a lungo termine

Durata a lungo termine ditubi del turbocompressoredipende fortemente dalla selezione e dai test dei materiali. Studi scientifici sui tubi in acciaio, come il P92, dimostrano che l'esposizione prolungata a sollecitazioni e calore può causare cambiamenti microstrutturali. Nel tempo, questi cambiamenti degradano proprietà meccaniche come la resistenza alla trazione e la resistenza allo scorrimento viscoso, soprattutto in condizioni di sollecitazioni elevate. Produttori come Mitsubishi Heavy Industries conducono rigorosi test di cicli termici, esponendo ripetutamente i materiali degli alloggiamenti delle turbine a fluttuazioni di temperatura estreme. Questi test rivelano come materiali come acciaio, ferro e alluminio resistano a crepe, deformazioni o deformazioni per centinaia di ore. I risultati guidano gli ingegneri nella scelta dei materiali che bilanciano durata, costi e requisiti normativi.

Le innovazioni più recenti si concentrano su compositi leggeri e leghe avanzate. Questi materiali offrono una maggiore resistenza al calore e alle sollecitazioni meccaniche, soddisfacendo i requisiti dei motori moderni e i più severi standard sulle emissioni.

Prevenzione dell'ingresso di contaminanti

Collegamenti sigillati

Collegamenti sigillatiNei sistemi turbocompressori, le guarnizioni svolgono un ruolo fondamentale nel proteggere l'affidabilità del motore. Gli ingegneri utilizzano guarnizioni e tubi flessibili specializzati, progettati per resistere a temperature estreme, esposizione a sostanze chimiche e variazioni di pressione. Queste guarnizioni formano barriere ermetiche che impediscono a polvere, umidità e detriti di entrare nel sistema. Materiali come il silicone e guarnizioni personalizzate garantiscono durata e resistenza chimica, garantendo prestazioni senza perdite anche in ambienti difficili.

Le guarnizioni a labirinto offrono un ulteriore livello di protezione. Il loro design complesso, simile a un labirinto, costringe i contaminanti a seguire un percorso difficile, riducendo significativamente il rischio che polvere o umidità raggiungano le parti sensibili del motore. Queste guarnizioni senza contatto mantengono la loro efficacia nel tempo, poiché non si usurano rapidamente. Il design induce inoltre un flusso turbolento e forze centrifughe, respingendo le particelle indesiderate e trattenendo i fluidi necessari all'interno del sistema.

Protezione delle parti sensibili del motore

Mantenere un flusso d'aria e un flusso di fluidi puliti è essenziale per la salute del motore. I raccordi sigillati dei tubi del turbocompressore riducono il rischio di corrosione, usura e guasti meccanici, impedendo l'ingresso di contaminanti. Questa protezione prolunga la durata di vita dei componenti sensibili del motore, come sensori e parti mobili, e garantisce un funzionamento affidabile anche in condizioni difficili. Impedendo l'ingresso di particelle nocive, gli ingegneri contribuiscono a mantenere prestazioni ottimali del motore e a ridurre la probabilità di guasti prematuri.

Suggerimento: l'ispezione regolare delle guarnizioni e dei collegamenti contribuisce a garantire una protezione continua contro i contaminanti, favorendo l'affidabilità del motore a lungo termine.

Scelta e manutenzione dei tubi del turbocompressore

Tubi turbocompressori OEM vs. aftermarket

Pro e contro di ciascuna opzione

I proprietari di veicoli spesso si trovano a dover scegliere tra tubi turbocompressori OEM e aftermarket. I tubi OEM sono progettati per garantire affidabilità e compatibilità con le specifiche di fabbrica. In genere, utilizzano materiali in gomma o plastica, che contribuiscono a ridurre la ritenzione di calore ma possono limitare il flusso d'aria. Questi tubi sono adatti alla guida quotidiana e a modifiche leggere, offrendo una soluzione conveniente per la maggior parte degli utenti.

I tubi aftermarket, d'altra parte, si concentrano sulla massimizzazione delle prestazioni. I produttori utilizzano acciaio inossidabile o alluminio, aumentando il diametro dei tubi e riducendo le curvature. Questi miglioramenti migliorano il flusso d'aria e riducono al minimo l'assorbimento di calore, soprattutto nelle applicazioni ad alte prestazioni. Ad esempio, i test di flusso al banco e i risultati al banco prova dimostrano che i tubi aftermarket con rivestimenti termoriflettenti possono offrire guadagni di potenza misurabili, in particolare sui motori elaborati. Tuttavia, le opzioni aftermarket spesso costano di più e possono richiedere l'installazione da parte di un professionista.

Nota: i tubi OEM sono adatti a veicoli di serie o leggermente modificati, mentre i tubi aftermarket sono eccellenti in scenari di messa a punto aggressiva.

| Caratteristica | Tubi OEM | Tubi aftermarket |

|---|---|---|

| Materiale | Gomma/Plastica | Acciaio inossidabile/alluminio |

| Flusso d'aria | Moderare | Alto |

| Gestione del calore | Buono (minore ritenzione di calore) | Eccellente (con rivestimenti) |

| Costo | Inferiore | Più alto |

| Ideale per | Auto di serie/leggermente modificate | Build ad alte prestazioni |

Quando prendere in considerazione un aggiornamento

Gli automobilisti dovrebbero prendere in considerazione l'aggiornamento a terminali aftermarket quando desiderano una maggiore potenza o pianificano una messa a punto avanzata. I terminali OEM possono diventare un collo di bottiglia con l'aumentare della potenza, soprattutto oltre i 400 cavalli. Le soluzioni aftermarket offrono un migliore flusso d'aria e una migliore dissipazione del calore, supportando prestazioni affidabili anche a pressioni di sovralimentazione elevate. Per chi guida in modo aggressivo o partecipa a sport motoristici, un aggiornamento garantisce al motore un flusso d'aria ottimale e un'erogazione di potenza costante.

Suggerimenti per la manutenzione dei tubi del turbocompressore

Ispezione regolare e segni di usura

L'ispezione di routine aiuta a prevenire costosi guasti. I tecnici raccomandano di controllaretubi del turbocompressoree tubi flessibili ogni 24.000 km. Verificare la presenza di perdite d'olio attorno ai raccordi, che potrebbero indicare guarnizioni usurate. Perdita di pressione di sovralimentazione, rumori insoliti come fischi o lamenti, crepe visibili o corrosione segnalano potenziali problemi. Ispezionare regolarmente i filtri dell'aria e i tubi di aspirazione per evitare che i detriti danneggino i componenti del turbocompressore. Il rilevamento precoce di questi segnali consente riparazioni tempestive e protegge la salute del motore.

- Perdite d'olio vicino alle guarnizioni del turbo

- Rumori di fischi o lamenti

- Pressione di sovralimentazione ridotta o scarsa accelerazione

- Danni fisici come crepe o corrosione

Pulizia e prolungamento della durata dei tubi

Una pulizia e una manutenzione adeguate prolungano la durata dei tubi del turbocompressore. Pulire regolarmente l'intercooler e le relative tubazioni per rimuovere detriti ed evitare il surriscaldamento. Eseguire un test di pressione del sistema una volta all'anno per rilevare eventuali perdite. Assicurarsi che tutti i collegamenti rimangano ben serrati e sigillati. Utilizzare oli e filtri sintetici di alta qualità per proteggere i componenti del turbocompressore. Lasciare riscaldare il motore prima di guidare e raffreddarlo dopo un uso intenso per mantenere il flusso dell'olio ed evitare il surriscaldamento. Seguire gli intervalli di manutenzione del produttore, sostituendo tubi flessibili e guarnizioni ogni 48.000 km o 36 mesi per un'affidabilità ottimale.

Suggerimento: una manutenzione costante non solo preserva le prestazioni, ma riduce anche il rischio di guasti imprevisti.

I tubi del turbocompressore svolgono un ruolo cruciale nel massimizzare la potenza, l'efficienza e l'affidabilità del motore. L'aggiornamento a tubi di alta qualità migliora il flusso d'aria, riduce il ritardo del turbo e ottimizza la risposta dell'acceleratore. Ispezioni e pulizie regolari prevengono perdite e accumulo di detriti, favorendo la salute del motore a lungo termine. Gli esperti del settore automobilistico raccomandano di sostituire i tubi di serie restrittivi con materiali durevoli come l'alluminio per ottenere miglioramenti costanti delle prestazioni. Dare priorità all'aggiornamento dei tubi del turbocompressore garantisce un funzionamento più fluido, una maggiore potenza e un migliore risparmio di carburante per qualsiasi veicolo turbocompresso.

Domande frequenti

Qual è lo scopo principale di un tubo del turbocompressore?

Un condotto del turbocompressore convoglia l'aria compressa dal turbocompressore al motore. Questo processo aumenta la quantità di ossigeno disponibile per la combustione, migliorando la potenza e l'efficienza del motore.

Con quale frequenza i conducenti dovrebbero ispezionare i tubi del turbocompressore?

I tecnici raccomandanoispezione dei tubi del turbocompressoreOgni 24.000 km. Controlli regolari aiutano a individuare tempestivamente perdite, crepe o collegamenti allentati. La diagnosi precoce previene la perdita di prestazioni e protegge i componenti del motore.

I tubi del turbocompressore aftermarket possono migliorare le prestazioni?

I tubi dei turbocompressori aftermarket spesso utilizzano diametri maggiori e curve più morbide. Queste caratteristiche riducono le restrizioni al flusso d'aria. Molti automobilisti segnalano una migliore risposta dell'acceleratore e un aumento della potenza dopo l'aggiornamento.

Quali materiali offrono la migliore durata per i tubi del turbocompressore?

Acciaio inossidabile, alluminio pressofuso e silicone di alta qualità garantiscono un'eccellente durata. Questi materiali resistono al calore, alla pressione e alle sollecitazioni meccaniche. Contribuiscono a mantenere una spinta costante e a prolungare la durata del sistema turbo.

In che modo i tubi del turbocompressore influiscono sull'efficienza del carburante?

I condotti del turbocompressore efficienti forniscono aria più densa e fredda al motore. Questo processo favorisce una combustione migliore, che si traduce in una maggiore efficienza del carburante e minori emissioni.

Quali sono i segnali di un tubo del turbocompressore difettoso?

I segnali più comuni includono perdite d'olio, fischi, riduzione della pressione di sovralimentazione e crepe visibili. I conducenti possono anche notare una scarsa accelerazione. Un'attenzione immediata a questi sintomi previene ulteriori danni al motore.

I tubi del turbocompressore richiedono una manutenzione speciale?

La pulizia e l'ispezione di routine mantengono i tubi del turbocompressore in condizioni ottimali. I tecnici raccomandano di testare la pressione del sistema una volta all'anno. Anche il serraggio dei raccordi e la sostituzione delle guarnizioni usurate contribuiscono a mantenere le prestazioni.

Quando i conducenti dovrebbero prendere in considerazione l'aggiornamento dei tubi del turbocompressore?

Gli automobilisti dovrebbero prendere in considerazione gli upgrade quando aumentano i livelli di sovralimentazione o modificano il motore per ottenere più potenza. I tubi di scarico ad alte prestazioni supportano un flusso d'aria maggiore e aumentano la stabilità. Gli upgrade sono vantaggiosi sia per gli automobilisti di tutti i giorni che per gli appassionati di motorsport.

Data di pubblicazione: 08-08-2025